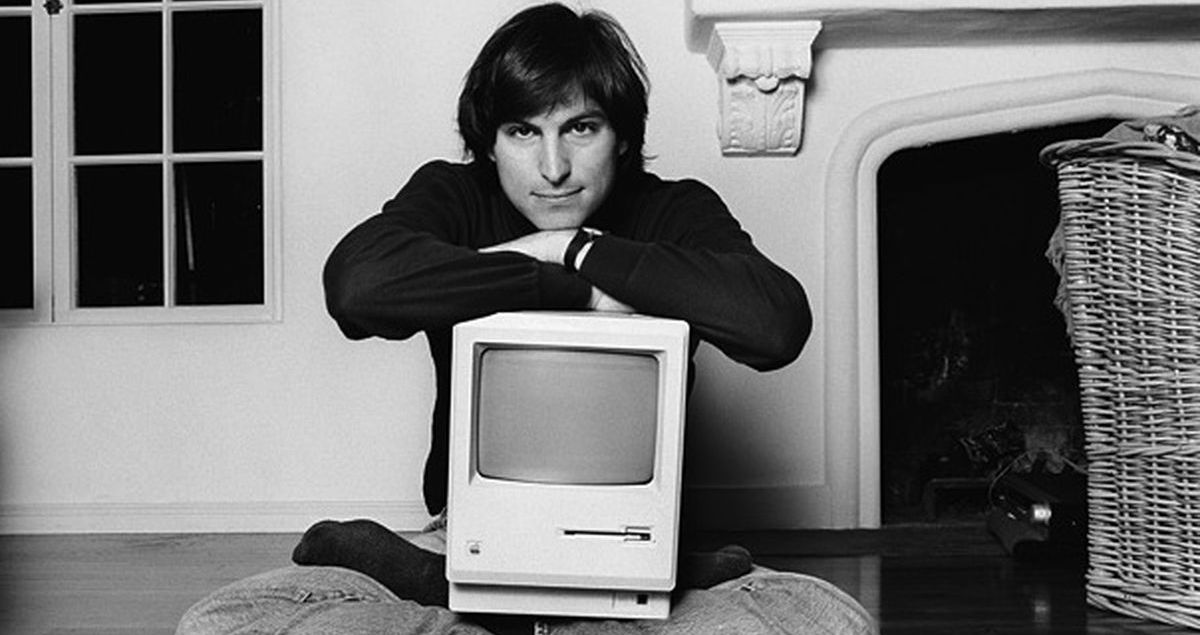

Het boek, dat het leven en de carrière van de huidige CEO van Apple, Tim Cook beschrijft, zal over een paar dagen verschijnen. De auteur, Leander Kahney, deelde fragmenten daaruit met het tijdschrift Cult van Mac. In zijn werk had hij onder meer te maken met Cooks voorganger Steve Jobs - het voorbeeld van vandaag beschrijft hoe Jobs in het verre Japan geïnspireerd werd bij het starten van de Macintosh-fabriek.

Inspiratie uit Japan

Steve Jobs is altijd gefascineerd geweest door geautomatiseerde fabrieken. Hij kwam voor het eerst in aanraking met dit soort ondernemingen tijdens een reis naar Japan in 1983. Apple had destijds net zijn diskette geproduceerd, de Twiggy genaamd, en toen Jobs de fabriek in San Jose bezocht, was hij onaangenaam verrast door de hoge productiesnelheid. fouten - meer dan de helft van de geproduceerde diskettes was onbruikbaar.

Banen zouden de meeste werknemers kunnen ontslaan of de productie elders kunnen zoeken. Het alternatief was een 3,5-inch schijf van Sony, vervaardigd door een kleine Japanse leverancier genaamd Alps Electronics. Deze stap bleek de juiste te zijn en na veertig jaar maakt Alps Electronics nog steeds deel uit van de toeleveringsketen van Apple. Steve Jobs ontmoette Yasuyuki Hiroso, een ingenieur bij Alps Electronics, op de West Coast Computer Faire. Volgens Hirose was Jobs vooral geïnteresseerd in het productieproces en had hij tijdens zijn rondleiding door de fabriek talloze vragen.

Naast Japanse fabrieken werd Jobs ook in Amerika geïnspireerd, door Henry Ford zelf, die ook een revolutie in de industrie veroorzaakte. Ford-auto's werden geassembleerd in gigantische fabrieken waar productielijnen het productieproces in verschillende herhaalbare stappen verdeelden. Het resultaat van deze innovatie was onder meer de mogelijkheid om in minder dan een uur een auto in elkaar te zetten.

Perfecte automatisering

Toen Apple in januari 1984 zijn sterk geautomatiseerde fabriek in Fremont, Californië opende, kon het in slechts 26 minuten een complete Macintosh in elkaar zetten. De fabriek, gelegen aan Warm Springs Boulevard, was ruim 120 vierkante meter groot en had als doel om in één maand tot een miljoen Macintoshes te produceren. Als het bedrijf over voldoende onderdelen beschikte, verliet er elke zevenentwintig seconden een nieuwe machine de productielijn. George Irwin, een van de ingenieurs die hielp bij het plannen van de fabriek, zei dat het doel naarmate de tijd verstreek zelfs werd teruggebracht tot een ambitieuze dertien seconden.

Elk van de Macintoshes van die tijd bestond uit acht hoofdcomponenten die gemakkelijk en snel in elkaar te zetten waren. Productiemachines konden zich door de fabriek verplaatsen en op speciale rails vanaf het plafond naar beneden worden gelaten. Werknemers hadden tweeëntwintig seconden – soms minder – om de machines te helpen hun werk af te maken voordat ze naar het volgende station gingen. Alles werd tot in detail berekend. Apple kon er ook voor zorgen dat de arbeiders niet tot een afstand van meer dan 33 centimeter naar de benodigde onderdelen hoefden te reiken. De componenten werden door een geautomatiseerde vrachtwagen naar de individuele werkstations getransporteerd.

De assemblage van computermoederborden werd op zijn beurt afgehandeld door speciale geautomatiseerde machines die circuits en modules aan de borden bevestigden. Apple II- en Apple III-computers dienden vooral als terminals die verantwoordelijk waren voor het verwerken van de benodigde gegevens.

Geschil over kleur

Aanvankelijk stond Steve Jobs erop dat de machines in de fabrieken zouden worden geverfd in de tinten waar het bedrijfslogo destijds trots op was. Maar dat was niet haalbaar, dus nam fabrieksmanager Matt Carter zijn toevlucht tot het gebruikelijke beige. Maar Jobs bleef vasthouden aan zijn karakteristieke koppigheid totdat een van de duurste machines, helderblauw geverfd, vanwege de verf niet meer naar behoren werkte. Uiteindelijk vertrok Carter - de geschillen met Jobs, die ook vaak om absolute kleinigheden draaiden, waren volgens zijn eigen woorden erg vermoeiend. Carter werd vervangen door Debi Coleman, een financieel functionaris die onder meer de jaarlijkse prijs won voor de medewerker die Jobs het meest steunde.

Maar zelfs zij ging de discussie over de kleuren in de fabriek niet uit de weg. Deze keer was het het verzoek van Steve Jobs om de muren van de fabriek wit te schilderen. Debi voerde de vervuiling aan, die zeer binnenkort zou optreden als gevolg van de exploitatie van de fabriek. Op dezelfde manier drong hij aan op absolute netheid in de fabriek - zodat "je van de vloer kunt eten".

Minimale menselijke factor

Zeer weinig processen in de fabriek vereisten het werk van mensenhanden. De machines konden ruim 90% van het productieproces op betrouwbare wijze afhandelen, waarbij medewerkers vooral ingrepen als het nodig was een defect te repareren of defecte onderdelen te vervangen. Taken zoals het polijsten van het Apple-logo op computerbehuizingen vereisten ook menselijke tussenkomst.

De operatie omvatte ook een testproces, de "burn-in-cyclus" genoemd. Dit bestond erin om elk van de machines ruim vierentwintig uur lang elk uur uit en weer aan te zetten. Het doel van dit proces was ervoor te zorgen dat elk van de processors naar behoren werkte. "Andere bedrijven zetten de computer gewoon aan en lieten hem daarbij staan", herinnert Sam Khoo zich, die als productiemanager ter plaatse werkte. Hij voegde eraan toe dat het genoemde proces in staat was om eventuele defecte componenten betrouwbaar en vooral op tijd te detecteren.

De Macintosh-fabriek werd door velen omschreven als de fabriek van de toekomst, die automatisering in de puurste zin van het woord demonstreerde.

Het boek Tim Cook: The Genius die Apple naar het volgende niveau bracht, van Leander Kahney, verschijnt op 16 april.

Een fabriek van meer dan 120 vierkante meter... Hmmm, ik weet dat er een magisch 'meer dan' bestaat, dus het zou wel 120 kunnen zijn. vierkante meter, maar toch. Het moest niet alleen een sterk geautomatiseerde, maar ook een sterk geminiaturiseerde fabriek zijn. :-)